島津製作所ら,バッチ連続生産方式による医薬品製造設備の実用化を開始

- エネルギーの大幅削減が見込める検証結果を獲得 -

2021-6-17

NEDOが取り組む「戦略的省エネルギー技術革新プログラム/テーマ設定型事業者連携スキーム」の一環で,(株)高砂ケミカル,田辺三菱製薬(株),コニカミノルタケミカル(株),横河ソリューションサービス(株),テックプロジェクトサービス(株),大成建設(株),(株)島津製作所,三菱化工機(株),産業技術総合研究所は,現在のバッチ式製造法にかわり,連続合成法とバッチ式製造法を組み合わせたバッチ連続生産方式を採用した再構成可能なモジュール型の医薬品製造設備「iFactory®」(アイファクトリー)の開発を行っている。

これまでの検証から,開発を進めている生産方式では従来の主要な方式に比べ約8割のエネルギー削減が見込めることを確認した。また,廃棄物では,従来比3割~4割の削減を見込めることが明らかになった。

今後はプロトタイプの製作と実証を進め,日本の医薬品製造における省エネルギー化・生産と資源の効率化に貢献する生産設備の構築と実用化を目指す。

図1 実用化に向けて開発が進められているiFactory®のモジュール(左)と自動分析装置(右)

1.概要

医薬品の国内市場規模は2015年現在11.5兆円で,2030年までに25.7兆円の市場に成長すると予測される。国内外を問わず,これら医薬品に使用される高機能化学品の多くは,バッチ式製造法※1により製造されているが,生産に伴い発生する廃棄物量やCO2量の削減と「必要なモノを必要な時に必要な量だけ」つくる「オンデマンド生産」への適応が課題となっている。

このような背景のもと,国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が取り組む「戦略的省エネルギー技術革新プログラム/テーマ設定型事業者連携スキーム」の技術開発テーマの一つとして,「再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造用iFactoryの開発※2」が,2018年度より開始された。

このテーマの実施者である(株)高砂ケミカル,田辺三菱製薬(株),コニカミノルタケミカル(株),横河ソリューションサービス(株),テックプロジェクトサービス(株),大成建設(株),(株) 島津製作所,三菱化工機(株)および国立研究開発法人産業技術総合研究所(産総研)は,現在のバッチ式製造法にかわり,連続合成法※3とバッチ式製造法を組み合わせたバッチ連続生産方式を採用したモジュール型の医薬品製造設備「iFactory®」(アイファクトリー)の開発を行っている。

これまでの検証から,バッチ連続型プロセスで実際に製造した医薬・ファインケミカルズ関連の3品目で洗浄・濃縮・晶析・ろ過が,10kg/1時間の生産速度で,8時間連続稼働できることを確認した。

また,生産工程の一つである「ろ過」を連続方式にすることで,一般的なバッチ方式の装置に比べ8時間稼働で78%,連続反応器による反応工程に導入した連続方式の設備で84%に相当するエネルギー削減効果を実現した。

さらに,連続化による洗浄溶剤の使用量や切替洗浄の回数の大幅軽減で,従来のバッチ方式で製造した医薬・ファインケミカルズ関連の3品目で30%~40%の廃棄物削減効果が見込める結果となった。

生産の効率化という観点では,工程の組みかえを容易にするモジュール構造・制御システム・電気系統や,モジュール間をつなぐ配管の共通化による接続性の向上と設備更新時のコスト低減が図られている。各生産工程の品質を担保する分析作業においては,これまで薬液を採取し人の手による品質確認をしていた工程が,防爆形の自動サンプル採取を備えた自動分析装置の開発・導入により省人化されている。

今後は,「iFactory®」の普及に伴い,利用者の要求に応じた都度の多品種少量生産による医薬品製造で省エネルギー化と生産や資源の効率化を目指す。

2.各社の役割と今回の成果

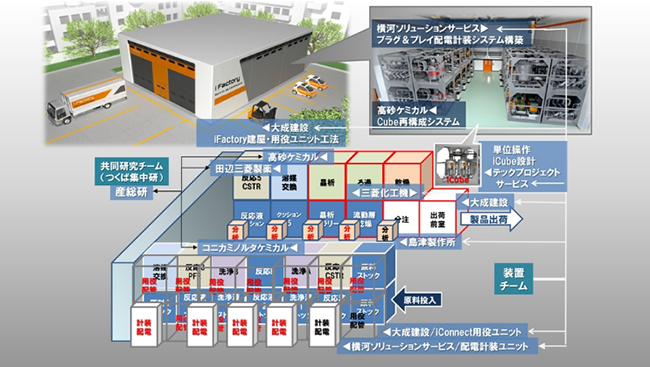

図2 各社の役割

(1)各社の役割

・(株)高砂ケミカル:

医薬品製造設備「iFactory®」開発の統括に加え,単位操作を行うモジュール型反応装置「iCube」フレームの開発,「流動層乾燥装置」の設計・開発,および連続晶析-ろ過を行う単位操作の開発

・田辺三菱製薬(株):

置換濃縮プロセスを行う単位操作の開発

・コニカミノルタケミカル(株):

連続抽出(油水分離・洗浄)プロセスを行う単位操作の開発

上記3社の単位操作の開発は産総研 触媒化学融合研究センターとの共同研究で行われた。

・横河ソリューションサービス(株):

制御システム,製造実行システム(Manufacturing Execution System:MES),およびエネルギー管理システム(Energy Management System:EMS)の構築

・テックプロジェクトサービス(株):

医薬品製造設備「iFactory®」における単位操作のうち,連続分液,連続溶媒置換,連続晶析,連続固液分離を行うモジュール型反応装置「iCube」の設計・開発

・大成建設(株):

再構成可能なモジュール型「バッチ連続式ろ過乾燥機」,「連続充填装置」の開発,および「iFactory®」建屋・用役システムの構築

・(株)島津製作所:

医薬品製造設備「iFactory®」に使用する防爆構造サンプリングユニットとオンライン高速液体クロマトグラフ(自動分析装置)の開発

・三菱化工機(株):

再構成可能なモジュール型「連続ろ過機」,「連続乾燥機」の開発,およびろ過機から乾燥機への移送機構の開発

(2)今回の成果

【1】バッチ連続型プロセスの検証

(株)高砂ケミカル,田辺三菱製薬(株),コニカミノルタケミカル(株)の3社で,実際に製造している医薬・ファインケミカルズ関連の3品目の洗浄・濃縮・晶析・ろ過(品目によって単位操作は違います)について,10kg/1時間の生産速度で,8時間連続稼働できることが検証された。

【2】連続ろ過機によるエネルギー削減

生産工程の一つの「ろ過」を連続方式にすることで,バッチ方式で一般的に使われる装置に比べ8時間稼働で78%相当のエネルギー削減効果があることが分かった。

【3】連続反応器によるエネルギー削減

反応工程に導入した連続方式の設備では,バッチ方式に使われる一般的な装置に比べ8時間稼働で84%のエネルギー削減に相当することが分かった。

【4】廃棄物削減効果

連続化による洗浄溶剤の使用量や切替洗浄の回数の大幅な軽減効果を,実際に製造している医薬・ファインケミカルズ関連の3品目で検証したところ,30%~40%の廃棄物削減効果が見込める結果となった。

(3)今後の予定

本事業で「iFactory®」プロトタイプの製作と実用化を進めるとともに,普及にあたっては試作のモジュール,分析装置,制御システムなどを産総研つくば中央第5事業所に展示し,企業関係者を中心に希望者向けの公開を行っていく予定。また,普及を目的として2019年4月に設立された特定目的会社「(株)iFactory」では,開発した生産設備の市場で「iFactory®」の普及を推進していく。

(株)iFactory概要:

・会社名:(株)iFactory

・出資メンバー :齊藤隆夫,(株)インディージャパン,テックプロジェクトサービス(株),横河ソリューションサービス(株),住商ファーマインターナショナル(株),三菱化工機(株),大成建設(株)

・所在地:東京都大田区

・資本金:350万円

・発起人代表:齊藤隆夫((株)高砂ケミカル会長)

【注釈】

※1 バッチ式製造法

医薬品,化成品,精密化学品などの化学製品の主要な生産方法。全ての原料などを反応釜に投入し,物質の反応がすべて終了した後に生成物を取り出す。これを繰り返すことで化合物が合成される。

※2 再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造用iFactory®の開発

事業名:略的省エネルギー技術革新プログラム/テーマ設定型事業者連携スキーム/再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造用iFactoryの開発

事業期間:2018年度~2023年度

事業予算:15.5億円(NEDO負担額10.6億円)

※3 連続合成法

出発原料を連続的に投入し,生成物を他端から連続的に得る生産手法です。省エネルギーや省資源など,持続可能なものづくりの手法として期待されている。

●問い合わせ先

(株)島津製作所

https://www.shimadzu.co.jp/