技術解説(富士フイルム)

2017年3月号

US Today 2017 超音波最新動向

超音波診断装置を堅牢に造る技術 ─落としても壊れない,踏まれても切れない,“durability”への挑戦

山崎 延夫(富士フイルムメディカル(株)超音波事業推進部)

超音波診断装置は精密機械である。超音波メーカー各社は,使用者に対して装置を乱暴に取り扱わないように注意喚起している。

かつて超音波診断装置は,検査室に設置して使われるのが常識であった。しかし,携帯型超音波診断装置の登場により,この常識は覆されてきた。患者が超音波診断装置の置かれている場所に集まるのではなく,超音波診断装置が患者のいる場所に駆けつける時代が到来したのである。病院内では,検査室を飛び出して,救命救急センター,病棟,外来診察室,手術室などへ。さらには,超音波診断装置は病院・診療所をも飛び出して,救急医療サービス,在宅医療,災害医療の現場にまで持ち込まれるようになった。

検査室に設置して使用される超音波診断装置と,救急医療の現場,災害医療の現場で使用される超音波診断装置に要求される耐久性,落としてもぶつけても壊れない堅牢な装置の重要性は当然異なり,後者の方が圧倒的に高いスペックが要求される。

われわれは,使用者に装置を乱暴に取り扱わないようにお願いする一方で,装置が乱暴に扱われることを想定して「落としてもぶつけても壊れにくい装置の開発」を続けている。

ソノサイトが開拓したPOC超音波

ソノサイト(現・富士フイルムソノサイト)は,1999年,実用化という意味で世界初と言ってよいバッテリ駆動の携帯型超音波診断装置「SonoSite 180」を製品化した(図1)。この装置の重さは2.4kg(バッテリ,プローブ込み)。Bモードに加えて,カラー(パワー)ドプラ機能が搭載されていた。SonoSite 180は,米国国防総省から研究助成金を得て,戦場で使う超音波診断装置を開発するプロジェクトを推進させた成果であった。

図1 世界初の携帯型超音波診断装置SonoSite 180(1999年)

その後,ソノサイトは戦場用超音波診断装置の開発で培った「劣悪な環境下での使用に適合」する装置の設計ノウハウを生かして,超音波の新たな応用分野を開拓した。いわゆる,POC超音波と呼ばれる分野である。POCの現場で,携帯型超音波診断装置がどのように使われているか,臨場感のある例を紹介する(図2)。患者の生死をも預かる緊迫した場面で,必ずしも超音波が専門でない医師によって使われることを想定して,「簡単操作」「堅牢性」「耐水性」に特に考慮した造りになっている。

ここでは,超音波診断装置を堅牢に造る最新の技術について解説する。

図2 POCの現場で活躍する携帯型超音波診断装置

超音波診断装置を堅牢に造る技術

「MIL規格」は米国国防総省の規格文書で,米国連邦政府(具体的には国防総省そのもの)や米軍が調達する物資の仕様や標準を定めたものである。実践・論理で裏づけられた基準であることに定評があり,米軍に納入されなくても民生品用環境試験の目安として利用されることもよくある。

富士フイルムソノサイトが開発・製造している主要製品は,振動耐性と衝撃耐性について,MIL規格に則って設計・試験をしている。

●振動耐性:MIL-STD-810G,Category 4(本体),Category 24(プローブ)

●衝撃耐性:MIL-STD-810G,Paragraph 4.6.2.3

落下耐性について,医用電気機器国際規格:ポータブルME機器に対する落下耐性試験(IEC 60601-1:2005+A1:2012 subclause 15.3.4.2)では,本体を5cmの高さから厚さ5mmの硬材の上に3回自由落下させても,安全上の問題(活電部の露出,鋭利な端部)が出現せず,電気的に機能し続けること,と規定されている。富士フイルムソノサイトでは,独自の規格を設定し,本体を「3フィート(91cm)」の高さから落下させても壊れない設計にしている。

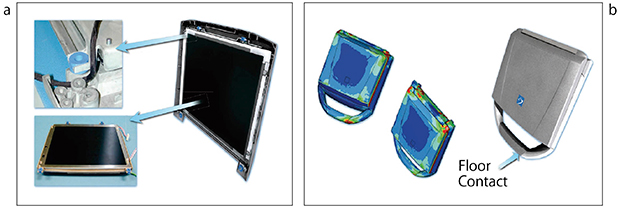

本体の堅牢性(振動,衝撃,落下)を極限まで高めて,かつ重量の増加は抑えるために,基礎構造部品にマグネシウムを多用している。また,電子回路基板はシャーシ(フレーム)から機械的に分離させ,シャーシに加わった応力を緩衝させる構造設計により,電子回路を衝撃から保護している(シャーシと電気的に嵌合させる必要がない場合)。さらに,落下試験では,高速度カメラで撮影した映像を解析して設計の改良につなげている(図3)。

図3 超音波診断装置の堅牢性を高めるための設計アプローチの例

a:シャーシに加わった応力を緩衝させるための構造設計

b:高速度カメラを使った落下試験解析

超音波プローブを堅牢に造る技術

富士フイルムソノサイトは,落としても壊れにくいプローブを製造する独自の技術を培ってきた。

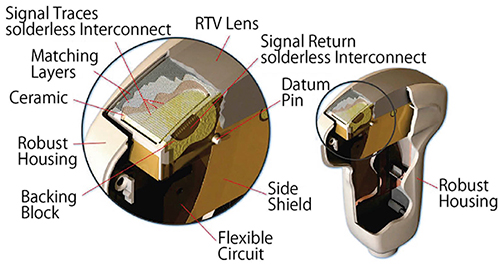

超音波プローブは,幅1mm以下の間隔で短冊状に配列された多数の振動子(圧電素子)で構成されている。振動子は超音波を発生する重要な部分で,振動子の両側に電極を貼り付け,電圧を加えると素子が伸縮と膨張を繰り返して振動し,超音波が発生する。一方で,振動子に外部から振動(超音波)が加わると電圧が発生する仕組みである。

振動子に電極を貼り付けるのに,一般的にははんだ付けが用いられる。このはんだ付け作業は高温,高圧の下で行われるため,製造過程で振動子に微小なひびが入りやすい。これは,日常の使用環境で(乱暴に取り扱ったわけでもないのに)プローブが故障する潜在的な原因とされている。また,このはんだ付け法は,その電極に使うフレキ(印刷配線板)の引き出し方法の構造的な問題で,プローブを誤って落下させてしまった時の衝撃により,電極が振動子から剥がれやすい(断線しやすい)と言われている。

富士フイルムソノサイトのプローブは,図4に示す構造で,「無はんだ配線(solderless interconnect)」という独自の手法でプローブを製造している。この構造により,製造過程で振動子にひびが入るリスクは回避され,また,プローブを落としても電極が振動子から剥がれにくくなっている。富士フイルムソノサイトのプローブは,本体と同じく「3フィート(91cm)」落下試験をパスしている。

図4 プローブの内部構造,無はんだ配線(solderless interconnect)

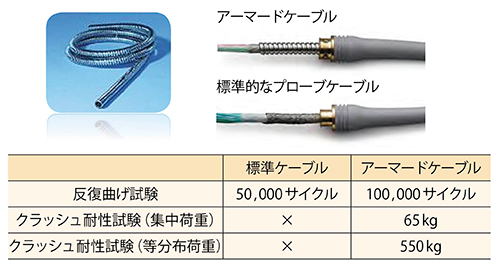

また,富士フイルムソノサイトの標準のプローブケーブルは,5万回の反復曲げ・ねじれ試験にパスするよう設計・製造されている。富士フイルムソノサイトでは,さらに,救命救急の現場など患者の生死をも預かる緊迫した場面で,さまざまな医療機器やストレッチャーでケーブルが踏まれても容易につぶれない,断線しない特殊なケーブルを使った超音波プローブを開発した。これは,アーマード(装甲)ケーブルと呼ばれ,信号線が柔軟性の高い金属のチューブで保護されている(図5)。反復曲げ・ねじれ試験は10万回,クラッシュ耐性試験では,65kgの集中荷重に耐え,550kgの等分布荷重に耐えることが証明されている。

図5 アーマード(装甲)ケーブル

◎

POC超音波を開拓してきた富士フイルムソノサイトは,超音波診断装置を堅牢に造ることにこだわって技術開発を続けている。この技術の現時点での集大成と言える主要製品を,図6に紹介する。

図6 堅牢性を最大限に高めた富士フイルムソノサイトの主要製品

超音波画像診断装置 SonoSite X-Porte(認証番号:225ADBZI00146000)

超音波画像診断装置 SonoSite EdgeⅡ(認証番号:229ADBZI00008000)

超音波画像診断装置 SonoSite SⅡ(認証番号:228AABZI00139000)

●問い合わせ先

富士フイルムメディカル株式会社

マーケティング部

〒106-0031

東京都港区西麻布2-26-30

富士フイルム西麻布ビル

TEL:03-6419-8033

http://fms.fujifilm.co.jp